In der schönen Allgäu-Metropole Memmingen hat die Firma Pfeifer ihren Sitz. Und das seit 436 Jahren. Seit dem Mittelalter werden hier Seile hergestellt und konfektioniert. Dabei war das Unternehmen bis nach dem zweiten Weltkrieg ein kleiner Handwerksbetrieb. Dann übernahm der inzwischen verstorbene Senior-Chef Hermann Pfeifer das Unternehmen und seitdem ging es stetig aufwärts. Eine wichtige Partnerschaft entstand 1949 mit der Gründung der Maschinenfabrik Liebherr im nahen Kirchdorf. Firmengründer Hans Liebherr benötigte für seine Krane Seile und kam daher auf Hermann Pfeifer zu. Bald wurde Liebherr sein wichtigster Kunde und heute stammen die Mehrzahl aller in Liebherr-Kranen verbauten Seile von Pfeifer. „Mit Liebherr sind wir groß geworden“, berichtet Peter Pointner, Prokurist und Leiter Mechanische Fertigung bei Pfeifer im Stammhaus in Memmingen. Aber auch andere Geschäftsfelder taten sich auf: So begann mit der kühnen Dachkonstruktion des Münchner Olympiastadions Anfang der 1970er-Jahre auch für Pfeifer der Einstieg in den Bau von Seiltragwerken und Seile für den Seilbau wurden zu einem weiteren Geschäftsfeld.

„Von den zehn höchsten Gebäuden der Welt sind acht mit Aufzugseilen von uns ausgerüstet“, sagt Pointner nicht ohne Stolz über den Geschäftsbereich Aufzugtechnik beim Gruppenunternehmen Pfeifer Drako Drahtseilwerk in Mülheim. Weitere Geschäftsbereiche der Pfeifer-Gruppe sind Bautechnik, Hebetechnik, Anschlag- und Zurrtechnik, Bergbau- und Industrieseile sowie Schutzverbauungen bei Pfeifer Isofer in der Schweiz. Mittlerweile beschäftigt das Unternehmen weltweit rund 1.200 Mitarbeiter und erzielt einen Jahresumsatz von 240 Mio Euro. Die Drahtseilherstellung in der Gruppe findet bei Pfeifer Drako statt, Pfeifer in Memmingen stellt keine Seile her: „Wir konfektionieren Seile und liefern diese einbaufertig an unsere Kunden“, erklärt Pointner. Und das in allen Dimensionen: Üblich sind Durchmesser zwischen 2 und 40mm. Gerade für den Seilbau können Seile allerdings schon mal einen Durchmesser von 140mm haben. „Wir sind eigentlich überall dabei, wo in der Industrie Seile gebraucht werden“, bringt Pointner es auf den Punkt. Dabei werden die Endkunden in der Regel direkt beliefert, im Handel sind wenig Produkte von Pfeifer zu finden.

„Von den zehn höchsten Gebäuden der Welt sind acht mit Aufzugseilen von uns ausgerüstet“, sagt Pointner nicht ohne Stolz über den Geschäftsbereich Aufzugtechnik beim Gruppenunternehmen Pfeifer Drako Drahtseilwerk in Mülheim. Weitere Geschäftsbereiche der Pfeifer-Gruppe sind Bautechnik, Hebetechnik, Anschlag- und Zurrtechnik, Bergbau- und Industrieseile sowie Schutzverbauungen bei Pfeifer Isofer in der Schweiz. Mittlerweile beschäftigt das Unternehmen weltweit rund 1.200 Mitarbeiter und erzielt einen Jahresumsatz von 240 Mio Euro. Die Drahtseilherstellung in der Gruppe findet bei Pfeifer Drako statt, Pfeifer in Memmingen stellt keine Seile her: „Wir konfektionieren Seile und liefern diese einbaufertig an unsere Kunden“, erklärt Pointner. Und das in allen Dimensionen: Üblich sind Durchmesser zwischen 2 und 40mm. Gerade für den Seilbau können Seile allerdings schon mal einen Durchmesser von 140mm haben. „Wir sind eigentlich überall dabei, wo in der Industrie Seile gebraucht werden“, bringt Pointner es auf den Punkt. Dabei werden die Endkunden in der Regel direkt beliefert, im Handel sind wenig Produkte von Pfeifer zu finden.

Nun hört sich das Thema Seile im ersten Moment nicht nach High-Tech an. Doch es kommt auf das ganze Know-how rund um die Seiltechnik an. So befindet sich auf dem Firmengelände in Memmingen ein 38 Meter hoher Turm, in dem die Seile getestet werden. „Wir sind für unsere Kunden bei allen Problemen rund um die Seilanwendungstechnik ein kompetenter Ansprechpartner“, betont Pointner. Nur geprüfte Sicherheit wird weitergegeben. Auch gibt es im Seilbau eine Montageabteilung, die sich um die Lieferung und Montage der Seile vor Ort kümmert. Ein technisches Highlight gab es auch im Rahmen der Fußballweltmeisterschaft in Südafrika 2010: Die Tragseile für die komplette Dachkonstruktion des Stadions in Durban - wie auch die des Stadions in Kapstadt - wurden von Pfeifer geliefert und von den Mitarbeitern vor Ort montiert. Angesichts mehrerer tausend Tonnen Traggewicht bedarf es dabei auch eines profunden Wissens über die Statik solcher Bauwerke. „An unserer Seiltechnik hängen im wahrsten Sinne des Wortes Menschenleben. Egal, ob Seile für Kräne oder Bauwerke: Sicherheit hat die höchste Priorität“, betont Pointner. Das kann nicht jeder: Beim Bau der neuen Stadien für die Europa-Meisterschaft in Polen gab es Probleme. Die Verantwortlichen kamen dann auf die Firma Pfeifer zu und seitdem läuft es dort wieder. „Natürlich haben wir weltweite Konkurrenz. Aber unser Engineering und unsere objektive Beratung zeichnen uns aus“, so Pointner.

Höchste Qualität und Zuverlässigkeit ist auch bei den Seilendverbindungen gefragt. Auch diese müssen zuverlässig bei höchsten Lasten halten. Deshalb kommen hier unter anderem besonders zähe und feste Materialien wie beispielsweise Chrom-Nickelstähle zum Einsatz. Bis vor wenigen Jahren kamen diese Bauteile von externen Lieferanten. Im Jahr 2012 wurde die Lean-Philosophie bei Pfeifer eingeführt und in diesem Zuge auf Pull-Produktion umgestellt. „Die schnelle Verfügbarkeit der Bauteile wäre mit externen Lieferanten schwierig zu realisieren und aufwändig. Wir entschieden uns daher, eine eigene zentrale mechanische Fertigung für alle Geschäftsbereiche ins Leben zu rufen“, berichtet Pointner. Durch die reduzierten Lagerbestände wollte Pfeifer flexibler und wirtschaftlicher werden. Doch die Umsetzung dieser Idee war am Anfang nicht ganz einfach: Viele Mitarbeiter waren eher skeptisch. Doch Pointner blieb hartnäckig am Ball und hatte auch das Ziel im Auge, mit einer eigen hochwertigen mechanischen Fertigung attraktive Arbeitsplätze für junge und motivierte Mitarbeiter zu schaffen. Mit tatkräftiger Unterstützung von Firmenchef Gerhard Pfeifer konnte Pointner sich durchsetzen: Eine eigene zentrale Mechanische Fertigung für alle Geschäftsbereiche wurde ins Leben gerufen. Doch dann kam die Qual der Wahl: Welche Maschinen kamen in Frage? Gefragt waren stabile und einfach zu bedienende Maschinen für überwiegend kleine bis mittlere Losgrößen, die auch mit schwer zerspanbaren Materialien wie Edelstählen gut klar kommen.

Höchste Qualität und Zuverlässigkeit ist auch bei den Seilendverbindungen gefragt. Auch diese müssen zuverlässig bei höchsten Lasten halten. Deshalb kommen hier unter anderem besonders zähe und feste Materialien wie beispielsweise Chrom-Nickelstähle zum Einsatz. Bis vor wenigen Jahren kamen diese Bauteile von externen Lieferanten. Im Jahr 2012 wurde die Lean-Philosophie bei Pfeifer eingeführt und in diesem Zuge auf Pull-Produktion umgestellt. „Die schnelle Verfügbarkeit der Bauteile wäre mit externen Lieferanten schwierig zu realisieren und aufwändig. Wir entschieden uns daher, eine eigene zentrale mechanische Fertigung für alle Geschäftsbereiche ins Leben zu rufen“, berichtet Pointner. Durch die reduzierten Lagerbestände wollte Pfeifer flexibler und wirtschaftlicher werden. Doch die Umsetzung dieser Idee war am Anfang nicht ganz einfach: Viele Mitarbeiter waren eher skeptisch. Doch Pointner blieb hartnäckig am Ball und hatte auch das Ziel im Auge, mit einer eigen hochwertigen mechanischen Fertigung attraktive Arbeitsplätze für junge und motivierte Mitarbeiter zu schaffen. Mit tatkräftiger Unterstützung von Firmenchef Gerhard Pfeifer konnte Pointner sich durchsetzen: Eine eigene zentrale Mechanische Fertigung für alle Geschäftsbereiche wurde ins Leben gerufen. Doch dann kam die Qual der Wahl: Welche Maschinen kamen in Frage? Gefragt waren stabile und einfach zu bedienende Maschinen für überwiegend kleine bis mittlere Losgrößen, die auch mit schwer zerspanbaren Materialien wie Edelstählen gut klar kommen.

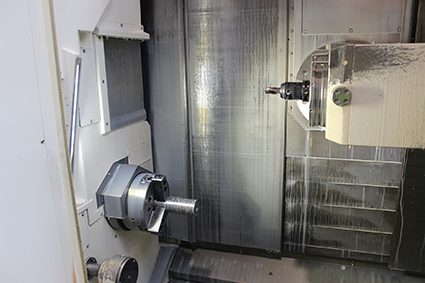

Auch die schnelle Umrüstbarkeit für Sonderteile war ein wichtiges Kriterium. Weil die Programmierung direkt an der Maschine erfolgt, sollte auch die CNC-Steuerung der Maschinen einfach und komfortabel sein. Bereits seit 2001 hatte Pfeifer zwei kleinere Drehmaschinen von Mazak im Einsatz und damit gute Erfahrungen gemacht. Logisch, dass Pointner bald Mazak um ein Angebot bat - und das Personal von Mazak überzeugte durch seine Fachkompetenz. „Als einer der weltweit größten Hersteller spanender Werkzeugmaschinen haben wir eine extrem breite Maschinenpalette. Wir konnten daher bald ein maßgeschneidertes Angebot an ideal für die Aufgaben angepasste Maschinen abgeben“, erinnert sich Jürgen Schill, Vertriebsingenieur bei Mazak. Als besonders geeignet erwiesen sich die flexiblen CNC-Multitaskingmaschinen der Integrex-Baureihe. 2013 ging es mit der Lieferung der ersten Mazak-Maschine los. Schritt für Schritt ging es weiter und 2014 wurde die letzte Maschine geliefert. Seitdem läuft es rund bei Pfeifer: Etwa 80 Prozent aller Bauteile werden mittlerweile selbst gefertigt. Rund 25.000 Maschinenstunden laufen die Maschinen seitdem jährlich und das bis heute ohne Störungen. Dabei läuft ein Auftrag im Durchschnitt zwischen 5 und 7 Stunden und pro Schicht wird daher etwa zweimal gerüstet. „Es macht viel Spaß, an diesen hochmodernen Maschinen zu arbeiten. Zudem bin ich überzeugt, dass sich keine andere CNC-Steuerung so leicht und komfortabel bedienen läßt, wie die Mazatrol“, schwärmt Adam Rieger, Meister der mechanischen Fertigung bei Pfeifer. Gearbeitet wird im Zwei-Schicht-Betrieb. Selbstständiges Arbeiten ist dabei gefragt. Der Maschinenbediener ist von der Programmierung über das Rüsten bis hin zur Überwachung des Prozesses verantwortlich. Ziel ist dabei nicht eine maximale Ausbringungsmenge, sondern vielmehr Flexibilität der Produktion. Auf den Punkt genau müssen die Teile rechtzeitig fertig werden. „Früher wollte ich immer deutsche Maschinen. Die sind zweifelsohne auch sehr gut. Aber Mazak hat mich durch guten Service und gute Maschinen überzeugt. Wir werden diesem Hersteller treu bleiben“, bilanziert Pointner.

Auch die schnelle Umrüstbarkeit für Sonderteile war ein wichtiges Kriterium. Weil die Programmierung direkt an der Maschine erfolgt, sollte auch die CNC-Steuerung der Maschinen einfach und komfortabel sein. Bereits seit 2001 hatte Pfeifer zwei kleinere Drehmaschinen von Mazak im Einsatz und damit gute Erfahrungen gemacht. Logisch, dass Pointner bald Mazak um ein Angebot bat - und das Personal von Mazak überzeugte durch seine Fachkompetenz. „Als einer der weltweit größten Hersteller spanender Werkzeugmaschinen haben wir eine extrem breite Maschinenpalette. Wir konnten daher bald ein maßgeschneidertes Angebot an ideal für die Aufgaben angepasste Maschinen abgeben“, erinnert sich Jürgen Schill, Vertriebsingenieur bei Mazak. Als besonders geeignet erwiesen sich die flexiblen CNC-Multitaskingmaschinen der Integrex-Baureihe. 2013 ging es mit der Lieferung der ersten Mazak-Maschine los. Schritt für Schritt ging es weiter und 2014 wurde die letzte Maschine geliefert. Seitdem läuft es rund bei Pfeifer: Etwa 80 Prozent aller Bauteile werden mittlerweile selbst gefertigt. Rund 25.000 Maschinenstunden laufen die Maschinen seitdem jährlich und das bis heute ohne Störungen. Dabei läuft ein Auftrag im Durchschnitt zwischen 5 und 7 Stunden und pro Schicht wird daher etwa zweimal gerüstet. „Es macht viel Spaß, an diesen hochmodernen Maschinen zu arbeiten. Zudem bin ich überzeugt, dass sich keine andere CNC-Steuerung so leicht und komfortabel bedienen läßt, wie die Mazatrol“, schwärmt Adam Rieger, Meister der mechanischen Fertigung bei Pfeifer. Gearbeitet wird im Zwei-Schicht-Betrieb. Selbstständiges Arbeiten ist dabei gefragt. Der Maschinenbediener ist von der Programmierung über das Rüsten bis hin zur Überwachung des Prozesses verantwortlich. Ziel ist dabei nicht eine maximale Ausbringungsmenge, sondern vielmehr Flexibilität der Produktion. Auf den Punkt genau müssen die Teile rechtzeitig fertig werden. „Früher wollte ich immer deutsche Maschinen. Die sind zweifelsohne auch sehr gut. Aber Mazak hat mich durch guten Service und gute Maschinen überzeugt. Wir werden diesem Hersteller treu bleiben“, bilanziert Pointner.