Die Laseranlage produzierte nach kürzester Einarbeitungszeit

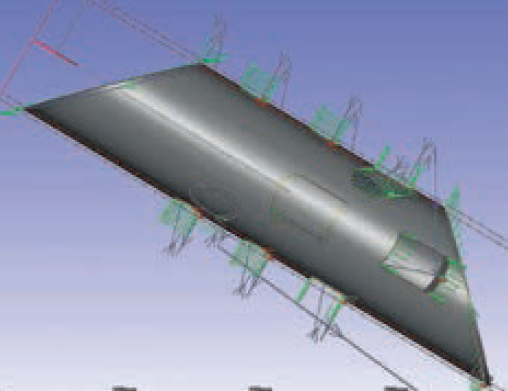

Im Dezember 2013 wurde die Mazak 3D Fabri Gear 400 bei Leiße installiert. „Wir brauchten nur etwa 6 Wochen, bis wir die Anlage alleine fahren konnten“, freut sich Leiße. Das spricht natürlich für die Mazak Anlage und ihre einfache und sichere Bedienung. Wie für einen Unternehmer selbstverständlich, haben sich die Rohrbearbeitungsexperten von Leiße vor der Investition auf dem Markt umgeschaut. „Für die Größenordnung der Rohre, die wir bearbeiten, passte letztendlich nur die Anlage von Mazak. „Wir bewegen uns ja vor allem in etwas dickeren Bereichen und größeren Durchmessern und das waren die vorrangigsten Entscheidungskriterien für die Anlage. Zudem erkannten wir recht schnell die Bearbeitungsmöglichkeiten, die wir ohne die Mazak 3D Fabri Gear gar nicht erreicht hätten“, dokumentiert Horst Peter Kreutzmann, der bei Leiße für die Fertigungsplanung verantwortlich ist. Die 3D Fabri Gear schneidet prinzipiell alle Rohre mit rundem, quadratischem und rechteckigem Querschnitt, T-, Doppel- T und U- oder Winkelprofile bis 400 mm Durchmesser oder 300 mm Kantenlänge und Werkstückdicken bis maximal 22 mm. Sie wird je nach Kundenwunsch oder -bedarf in der Bearbeitungslänge innerhalb eines Rasters angepasst. Die 3D Fabri Gear 400 ist für komplette Bearbeitungsprozesse konzipiert, bei denen es heißt: „Werkstück in die Maschine, bearbeiten und fertig. Das spart letztendlich wertvolle Zeit. Zeit auch deshalb, weil ein Produktwechsel auf der Maschine einfach per Knopfdruck über die Mazak-FX-Steuerung umgestellt wird. Von Rüsten kann man da gar nicht sprechen und die gesamte Operation einer Rohrbearbeitung geschieht automatisch. Wer nicht nur Löcher in seine Rohre schneiden, sondern auch Gewinde einbringen möchte, der kann die Option Gewindebohreinheit wählen.“ Sicherheit gibt dabei das Rohrhandling innerhalb der Fertigungslinie. So werden die Werkstücke unabhängig von ihrer Form automatisch zentriert und festgespannt. So wird das Rohr oder Profil stets sicher und zuverlässig gehalten und zudem in der Maschine automatisch gemessen. Die 3D Fabri Gear von Mazak scheint wirklich mitzudenken. Dies wird auch im direkten Arbeitsprozess sichtbar. Denn neben den hohen Schnittgeschwindigkeiten, die durch den 4-kw Laser unterstützt werden, sind die Schnittflächen auch bei äußerst komplexen Geometrien exakt und passgenau und trotz der hohen Geschwindigkeiten besteht zu keiner Zeit die Gefahr einer Kollision. Die Anordnung von Belade und Bearbeitungsstation mit Steuerung und Entladestation ist praktisch und prozessunterstützend gestaltet. Das Herz der Anlage ist die bereits erwähnte Mazak-FX-Steuerung, von der aus die über 30 Achsen der Anlage inklusive der gekoppelten Be- und Entladesysteme in Einklang gebracht werden. Übersichtlich gestaltet, bietet sie eine einfache und anwenderfreundliche Bedienung. Die einzelnen Parameter, wie etwa Schnittgeschwindigkeit und Vorschubgeschwindigkeit sind intelligent miteinander verbunden, sodass bei Änderung eines Parameters die anderen optimal korrigiert werden. „Obwohl mit der 3D Fabri Gear ungeahnte Rohrbearbeitungsmöglichkeiten gegeben sind, ist die Bedienung einfach und komfortabel.

Die Laseranlage glänzt vor allem durch ihre Flexibilität

Die kurze Einarbeitungszeit, die wir brauchten, ist Beweis genug dafür“, konstatiert Stefan Leiße. „Jetzt“, so sagt Kreutzmann, „können wir die Rohrbearbeitung auch extern als Lohnfertiger anbieten. Damit lasten wir sie kapazitätsmäßig optimal aus. Die Mazak 3D Fabri Gear ist in erster Linie nicht für die Massenfertigung ausgelegt, sondern vielmehr auf Flexibilität und das kommt uns dabei zugute.“ Obwohl Leiße die Anlage sehr gut beherrscht, wird Sascha Fritze, Verkaufsleiter Lasermaschinen bei der Yamazaki Mazak Deutschland GmbH in Düsseldorf, den Winterbergern weiter mit Rat und Tat zur Seite stehen. „Bei uns endet die Kundenbetreuung eben nicht mit dem Verkauf einer Anlage, sondern mit dem ständigen Dialog auch danach“, versichert Fritze.

Mit der 3D-Laserschneidanlage sind Fehler in der Montage praktisch ausgeschlossen

Winterberg ist vielen von uns vor allem durch Höchstleistungen der Wintersportler bekannt. Dort ist auch der Sitz der Fr. Leiße & Söhne GmbH & Co. KG. Das Unternehmen des Anlagenbaus leistet seinen Beitrag zu den Winterberger Höchstleistungen jedoch in der Bearbeitung von Rund und Rechteckrohren mit einer neuen 3D-Rohrlaserschneidmaschine von Mazak. Im Magazin liegen ein paar Quadratrohre von circa 5 m Länge und etwa 100 mm Kantenlänge – es mögen vielleicht sechs bis acht Stück sein. Wie von Geisterhand gelangt eines dieser Quadratrohre über eine Kipp und Verfahreinheit – es ist die Beladestation – in die Bearbeitungslinie der Laserschneidanlage. In gleichmäßigem, aber zügigem Tempo wird das Rohr von einer Apparatur automatisch zentriert und sicher und fest aufgespannt. Die Apparatur verfährt in Anlagenlängsachse und schiebt das Rohr in die Bearbeitungsstation – der Laserbearbeitung. Der Vorgang wiederholt sich in bestimmten Abständen immer wieder, weicht DIETMAR KUHN kein bisschen vom vorherigen ab – es sei denn, eine andere Rohrabmessung soll bearbeitet werden. Die Laserbearbeitungsanlage, die Rohr für Rohr ohne Widerwillen schluckt, ist eine automatische 3D-Rohrlaserschneidmaschine von Mazak. Sie trägt den Namen 3D Fabri Gear 400 und ist speziell für das Bearbeiten von Rohren bis 400 mm Durchmesser oder bei Rechteckund Quadratrohren bis 300 mm Kantenlänge ausgelegt. Natürlich schneidet sie auch jedes Stahlprofil in dieser Größenordnung. Trotz der groben Werkstücke ist diese schlanke Anlage für absolut präzise Schnitte und sehr komplexe Geometrien geeignet. In Winterberg hat sich die Fr. Leiße & Söhne GmbH & Co. KG auf den Bau von großen Anlagen für die Holzbearbeitung, genauer gesagt für die Leimholzindustrie und die Sägetechnik, spezialisiert. Aber durchwegs alles Stahlbau, der überwiegend aus der Bearbeitung und Montage von groß dimensionsierten Profilen besteht. „Diese können eine Wanddicke bis maximal 25 mm und Längen bis 8000 mm haben“, sagt Stefan Leiße. Schaut man sich in dem 90 Mitarbeiter zählenden Unternehmen um, dann blickt man fast nur auf Rohre und Profile. Alle werden in irgendeiner Art und Weise auf der neuen Mazak-Laserrohrbearbeitungsmaschine geschnitten, getrennt und es werden an unterschiedlichen Stellen Aussparungen in Form von Rund oder Langlöchern, quadratische Ausschnitte eingebracht oder es gibt irgendwelche Passformen, wobei später in der Montage zwei oder mehrere Teile miteinander harmonieren müssen. „Für alle möglichen Rohre und Schnitte haben wir in unserem Computersystem die entsprechenden Programme hinterlegt“, erklärt Leiße und weist darauf hin: „Was wir an Material brauchen, haben wir immer parat.“ Da bei Leiße sämtliche Trenn und Bearbeitungsschritte an den Rohren auf der 3D Fabri Gear 400 erledigt werden, konnte das Unternehmen im Vergleich zu früher eine Menge Zeit einsparen. „Bis zu 50 % sind wir im Idealfall schneller in der Bearbeitung. Doch das Hervorstechende ist, dass wir die Teile konstruktiv so gestalten können, dass später in der Montage fehlerlos montiert werden kann, beziehungsweise wir alles über ein Stecksystem zusammenfügen können“, erklärt Leiße. Das leuchtet ein, wenn man weiß, dass die Aussparungen und Löcher vorher erst auf dem Bauteil angerissen, gebohrt, gefräst und entgratet werden mussten. Bei ungefähr 400 t Rohre, die bei Leiße pro Jahr verarbeitet werden, kommt ganz schön was an Zeiteinsparung zusammen.