Eine für alles

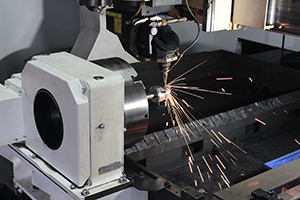

Für die Herstellung von Prototypen und Mustern für Blechumformteile setzt die „all-forming GmbH“ den 3D-Laser Mazak Space Gear U 44 ein. Der 2,5-kW-CO2-Laser ist robust im Umgang und lässt sich problemlos in den Arbeitsablauf einbauen. Nicht zuletzt die einfache Programmierung trägt dazu bei.

Wir machen eigentlich alles, sagt Klaus Lauppe, Geschäftsführer und Inhaber der all-forming GmbH in Kappel-Grafenhausen in der Nähe von Offenburg. Hauptsächlich fertigt das Unternehmen Prototypenteile und Muster für Blechformteile. Die Zuschnitte der Bleche und das Beschneiden der geformten Blechteile erledigen die Badener mit einer 3D-Laserschneidmaschine Space Gear U 44 von Mazak. Aktiv ist all-forming vor allem für Hersteller im Bereich Automobil- und Medizintechnik, Laboranwendungen sowie aus der Elektro- und Elektronikindustrie und dem Maschinenbau bis hin zu Branchen wie der Möbelindustrie, wenn etwa ein Büromöbelhersteller einen Prototypen des Drehgestells eines Bürostuhls braucht. Zum Unternehmen gehört ein eigener Werkzeugbau, insbesondere für Stanz- und Umformwerkzeuge, sowie das 2D- und 3D-Laserschneiden inklusive dem Rohrlaserschneiden. Für die spanende Bearbeitung im Bereich Rapid Prototyping stehen Maschinen für das 3D-Fräsen, das Drehschneiden, Drehen oder die Herstellung von Extrusionswerkzeugen zur Verfügung.

Wir machen eigentlich alles, sagt Klaus Lauppe, Geschäftsführer und Inhaber der all-forming GmbH in Kappel-Grafenhausen in der Nähe von Offenburg. Hauptsächlich fertigt das Unternehmen Prototypenteile und Muster für Blechformteile. Die Zuschnitte der Bleche und das Beschneiden der geformten Blechteile erledigen die Badener mit einer 3D-Laserschneidmaschine Space Gear U 44 von Mazak. Aktiv ist all-forming vor allem für Hersteller im Bereich Automobil- und Medizintechnik, Laboranwendungen sowie aus der Elektro- und Elektronikindustrie und dem Maschinenbau bis hin zu Branchen wie der Möbelindustrie, wenn etwa ein Büromöbelhersteller einen Prototypen des Drehgestells eines Bürostuhls braucht. Zum Unternehmen gehört ein eigener Werkzeugbau, insbesondere für Stanz- und Umformwerkzeuge, sowie das 2D- und 3D-Laserschneiden inklusive dem Rohrlaserschneiden. Für die spanende Bearbeitung im Bereich Rapid Prototyping stehen Maschinen für das 3D-Fräsen, das Drehschneiden, Drehen oder die Herstellung von Extrusionswerkzeugen zur Verfügung.

Komplettangebot rund um den Prototypenbau

Das Unternehmen übernimmt für seine Kunden alle Aufgaben im Rahmen der Prototypenherstellung angefangen bei der Materialbeschaffung über die Herstellung von Werkzeugen und Bauteilen bis zur Anfertigung von Lehren, Prüf- und Messvorrichtungen für die Serienfertigung und der Dokumentation der Prozessspezifika bei der Musterteilherstellung. All-forming betreibt den Entwicklungsmusterbau seit mehr als zehn Jahren und wurde 2008 von Klaus Lauppe aus einer Insolvenz heraus übernommen und ausgebaut. Kompetenz im Bearbeiten von metallischen und nichtmetallischen Werkstoffen zeichnet das Unternehmen aus. Hergestellt werden Einzelstücke und Kleinserien vor allem mit Methoden des Rapid Prototyping und der Rapid Tooling Technology. Muster- und Prototypenteile von Blechumformteilen dienen zur Erprobung, nicht zur Entwicklung von Fertigungsmethoden. „Die Kunden brauchen die Teile, um sie gegen die Wand zu fahren oder sonstige Tests damit durchzuführen“, sagt Lauppe.

Musterteilefertigung ist anders

Entsprechend entstehen die Teile nach anderen Methoden als in der Serienfertigung. So wird in den Umformwerkzeugen beispielsweise auf Loch-, Stanz- oder Beschneidoperationen verzichtet. Und bei mehreren Umformstufen wird jede Stufe separat auf einem eigenen Werkzeug in einer 125t-Presse nacheinander abgearbeitet. „Wir haben nicht die Zeit, die Werkzeuge der einzelnen Stufen auszutüfteln, bis auch die letzten Feinheiten des Materialflusses genutzt werden können. Insofern ist es schwierig, vorher Löcher in die Bauteile einzubringen oder den Zuschnitt exakt zu definieren.“ Die Bauteile werden geformt und anschließend werden Lochungen und Beschneidoperationen auf der CNC-gesteuerten 3D-Lasermaschine am ausgeformten Teil durchgeführt. Dazu setzt das Unternehmen seit etwa eineinhalb Jahren eine 3D-Laserschneidmaschine von Mazak ein. Vorher hatte man das Laserschneiden extern vergeben, was sich aber mit gestiegenem Auftragsvolumen als zu aufwändig und umständlich erwies. Nach einigen Evaluierungen entschied man sich für eine Mazak Space Gear U 44 mit einem 2,5-kW CO2-Laser. Die Maschine verfügt über einen drehbaren Tisch mit 1.250 mm x 1.250 mm Arbeitsfläche für die Flachbettbearbeitung. Für das 3D-Laserschneiden ist ein Arbeitsraum von 900 mm x 900 mm x 300 mm definiert. Eine Drehachse für Rohrbearbeitung mit einem Durchmesser bis 160 mm kann in den Arbeitsraum eingeschoben werden. Geschnitten wird mit einem 5-Achs-Laserschneidkopf. Dabei ist all-forming auf Bauteile aus Stahl und Aluminium mit maximalen Dicken von 5 mm ausgerichtet, ein CO2-Laser mit 2,5 kW Leistung reicht deshalb aus. Gleichermaßen sei die Größe der Arbeitsfläche für die Anforderungen genau richtig. Und macht es möglich, die Maschine mit einer Auftstellfläche von 4 m x 5 m zu bauen. Ein wichtiges Argument für Lauppe, denn zum Zeitpunkt der Anschaffung war es noch eng in der Halle bei all-forming. Mittlerweile hat das Unternehmen seine Fertigungsfläche mit einer zusätzlichen 800 m2 großen Halle etwa verdoppelt.

Entsprechend entstehen die Teile nach anderen Methoden als in der Serienfertigung. So wird in den Umformwerkzeugen beispielsweise auf Loch-, Stanz- oder Beschneidoperationen verzichtet. Und bei mehreren Umformstufen wird jede Stufe separat auf einem eigenen Werkzeug in einer 125t-Presse nacheinander abgearbeitet. „Wir haben nicht die Zeit, die Werkzeuge der einzelnen Stufen auszutüfteln, bis auch die letzten Feinheiten des Materialflusses genutzt werden können. Insofern ist es schwierig, vorher Löcher in die Bauteile einzubringen oder den Zuschnitt exakt zu definieren.“ Die Bauteile werden geformt und anschließend werden Lochungen und Beschneidoperationen auf der CNC-gesteuerten 3D-Lasermaschine am ausgeformten Teil durchgeführt. Dazu setzt das Unternehmen seit etwa eineinhalb Jahren eine 3D-Laserschneidmaschine von Mazak ein. Vorher hatte man das Laserschneiden extern vergeben, was sich aber mit gestiegenem Auftragsvolumen als zu aufwändig und umständlich erwies. Nach einigen Evaluierungen entschied man sich für eine Mazak Space Gear U 44 mit einem 2,5-kW CO2-Laser. Die Maschine verfügt über einen drehbaren Tisch mit 1.250 mm x 1.250 mm Arbeitsfläche für die Flachbettbearbeitung. Für das 3D-Laserschneiden ist ein Arbeitsraum von 900 mm x 900 mm x 300 mm definiert. Eine Drehachse für Rohrbearbeitung mit einem Durchmesser bis 160 mm kann in den Arbeitsraum eingeschoben werden. Geschnitten wird mit einem 5-Achs-Laserschneidkopf. Dabei ist all-forming auf Bauteile aus Stahl und Aluminium mit maximalen Dicken von 5 mm ausgerichtet, ein CO2-Laser mit 2,5 kW Leistung reicht deshalb aus. Gleichermaßen sei die Größe der Arbeitsfläche für die Anforderungen genau richtig. Und macht es möglich, die Maschine mit einer Auftstellfläche von 4 m x 5 m zu bauen. Ein wichtiges Argument für Lauppe, denn zum Zeitpunkt der Anschaffung war es noch eng in der Halle bei all-forming. Mittlerweile hat das Unternehmen seine Fertigungsfläche mit einer zusätzlichen 800 m2 großen Halle etwa verdoppelt.

Flexibilität vor Geschwindigkeit

Der CO2-Laser sorgt für Flexibilität, einerseits was das Material betrifft, und andererseits, weil er in der Handhabung weniger gefährlich ist. Und diese Flexibilität unterstützt auch der drehbare Arbeitstisch, mit dem die Bauteile optimal zu positionieren sind. Die horizontale Drehachse verschwindet im normalen Arbeitsbetrieb hinter der Verkleidung der Maschine und wird für entsprechende Aufgaben einfach vorgezogen. Bediener Rocco Steglich: „Überwiegend setzen wir die Drehachse ein, um kleinere, topfähnliche Bauteile zu beschneiden, sei es um den Rand bei umformbedingter Zipfelbildung zu besäumen oder sei es, um seitlich Ausnehmungen in die Mantelfläche einzubringen.“ „Bei uns geht es um Termintreue und kurze Lieferzeiten, und das erreichen wir nur durch Flexibilität. Das Einsparen von Zehntelsekunden in der Fertigungszeit hilft uns dagegen nicht weiter.“

Und es kommt bei den Musterteilen von all-forming nicht darauf an, ob ein Teil 20 oder 23 Sekunden oder gar in sieben oder in neun Minuten geschnitten wird. „Wichtig ist für uns, dass wir die Maschine in jedem Schritt unserer Prozesskette einsetzen können. Wir schneiden darauf die Zuschnitte im Blech, wir beschneiden und lochen die tiefgezogenen Teile und wir schneiden tiefgezogene Näpfe auf der Drehachse,“ sagt Lauppe. Wesentlich ist die Programmierung des 5-Achs-Schneidkopfes, der schlank genug ist, um auch engere Stellen im Bauteil zu erreichen. Ein Kollisionsschutz, bei dem der Kopf seitlich um einige Grad ausweicht und dabei das System ausschaltet, verhindert eventuelle Schädigungen bei Kollisionen. Zudem sind es Detaillösungen, die die Arbeiten gerade im flexiblen Musterbau vereinfachen wie beispielsweise ein separater Messtaster neben dem Schneidkopf oder ein Gewindeschneider.

Einfache und praxistaugliche Programmierung

Nach zweimaliger Schulung an der Maschine mit einer Gesamtdauer von etwa zwei Wochen sei er fit für die meisten Aufgaben gewesen, sagt Rocco Steglich, der Vorkenntnisse im Laserschneiden und mit Fanuc-Steuerungen hatte. Aber er habe in dem einen Jahr an der Maschine viel gelernt, vor allem in der Programmierung. Dazu hat der Service von Mazak wesentlich beigetragen. „Wann immer Fragen auftauchen, werden wir zuverlässig beraten. So haben wir schon einige Spezialitäten erfahren und angewendet.“ Die Maschine ist ausgestattet mit dem Programmiersystem Mazak- Space-CAM, mit dem im Wesentlichen das CNC-Programm mit Hilfe eines Assistenten in einer grafischen 3D-Darstellung des CAD-Bauteils erstellt wird. „Das funktioniert“, sagt Steglich, aber je besser er die Maschine kenne, desto häufiger optimiere er die Schneidprogramme weiter. Dazu biete die 64 Bit Steuerung mit Makroeingabefunktion gute Voraussetzungen.

Flexibel einsetzbar im Produktionsprozess

Denn alle Programme für die Werkstücke können vorher über die Mazak “Space Cam” Software berechnet werden. Erst nach der Überprüfung durch die Software gehen die Daten an die CNC-Maschine und die Fertigung beginnt. Er führt das direkt beim Beschnitt eines tiefgezogenen Napfes vor, bei dem in Boden-und Mantelfläche Ausnehmungen eingebracht werden. Im Programm hat er kurze „Wackelbewegungen“ des Kopfes eingebaut, die den Schneidbewegungen überlagert sind. „Damit verhindern wir, dass der Laserstrahl die Mantelinnenfläche auf der Gegenseite schädigt.“ Angesichts der Flexibilität und der universellen Anwendbarkeit der Space Gear ist klar, dass es keine Maschine für eine hochproduktive Serienfertigung ist. Dafür ist die 5-Achs-Maschine nicht konzipiert und entsprechend wurde auf Optionen wie etwa das Einstechen on-the-fly verzichtet. Aber selbst mit manueller Optimierung der Programme können beim Zuschnitt passable Zeiten erreicht werden. „Für mich ist die Space Gear die zu uns passende eierlegende Wollmilchsau“. Zumal mit der Maschine auch andere Materialien außer Stahl, Edelstahl und Aluminium geschnitten werden könnten. „Der flexible 3D-Laser von Mazak war genau das, was wir gesucht haben. Ein System, mit dem man alles hinkriegt, ohne es allzu kompliziert angehen zu müssen“, sagt Klaus Lauppe, und fügt in gut badisch an: „Das ist eine Maschine, mit der ‚mer schaffe könne‘.“

Denn alle Programme für die Werkstücke können vorher über die Mazak “Space Cam” Software berechnet werden. Erst nach der Überprüfung durch die Software gehen die Daten an die CNC-Maschine und die Fertigung beginnt. Er führt das direkt beim Beschnitt eines tiefgezogenen Napfes vor, bei dem in Boden-und Mantelfläche Ausnehmungen eingebracht werden. Im Programm hat er kurze „Wackelbewegungen“ des Kopfes eingebaut, die den Schneidbewegungen überlagert sind. „Damit verhindern wir, dass der Laserstrahl die Mantelinnenfläche auf der Gegenseite schädigt.“ Angesichts der Flexibilität und der universellen Anwendbarkeit der Space Gear ist klar, dass es keine Maschine für eine hochproduktive Serienfertigung ist. Dafür ist die 5-Achs-Maschine nicht konzipiert und entsprechend wurde auf Optionen wie etwa das Einstechen on-the-fly verzichtet. Aber selbst mit manueller Optimierung der Programme können beim Zuschnitt passable Zeiten erreicht werden. „Für mich ist die Space Gear die zu uns passende eierlegende Wollmilchsau“. Zumal mit der Maschine auch andere Materialien außer Stahl, Edelstahl und Aluminium geschnitten werden könnten. „Der flexible 3D-Laser von Mazak war genau das, was wir gesucht haben. Ein System, mit dem man alles hinkriegt, ohne es allzu kompliziert angehen zu müssen“, sagt Klaus Lauppe, und fügt in gut badisch an: „Das ist eine Maschine, mit der ‚mer schaffe könne‘.“